В Центре Сколтеха по проектированию, производственным технологиям и материалам (CDMM) в рамках мультидисциплинарного подхода разработан новый эффективный метод проектирования и изготовления биомедицинских имплантов. Результаты исследования опубликованы в журнале Applied Sciences.

Биомедицинские импланты сложной формы, предназначенные для замещения костных дефектов, часто изготавливают из керамических материалов, чтобы обеспечить необходимую прочность в поврежденной области кости, уменьшить воспаление и стимулировать разрастание живых клеток и остеогенез. Предполагается, что живые клетки должны проникнуть во внутреннее пространство импланта, закрепиться на его поверхности и способствовать развитию процесса регенерации тканей. Для этого имплант должен иметь пористую структуру, а размер пор должен составлять от нескольких десятков до нескольких сотен микрометров. При этом пористость должна обеспечиваться по всему объему импланта. В отличие от традиционных производственных технологий, где трудно регулировать размер и геометрию пор, технологии аддитивного производства позволяют варьировать размер и геометрические параметры каждой отдельной поры для обеспечения их точного соответствия микроструктуре костной ткани в зоне импланта и оптимизации процесса регенерации клеток.

В Сколтехе выполнено сложное мультидисциплинарное исследование, объединившее передовой опыт трех исследовательских групп CDMM, работающих в разных направлениях. Общая концепция и дизайн имплантов были разработаны группой Аддитивного производства керамики д-ра Святослава Чугунова и Андрея Тихонова на основе технических требований, предоставленных партнерской медицинской организацией. Уже на этапе предварительного проектирования имплантов с использованием привычных CAD-моделей стали очевидны недостатки этого традиционного метода моделирования, в котором не учитываются изменения параметров пор, толщина поддержек и морфология стыков между основными элементами импланта. Традиционный CAD-метод позволяет построить несколько статических моделей изделия, но не дает возможности легко менять его сетчатую топологию и получать нужную структуру импланта индивидуально для каждого пациента.

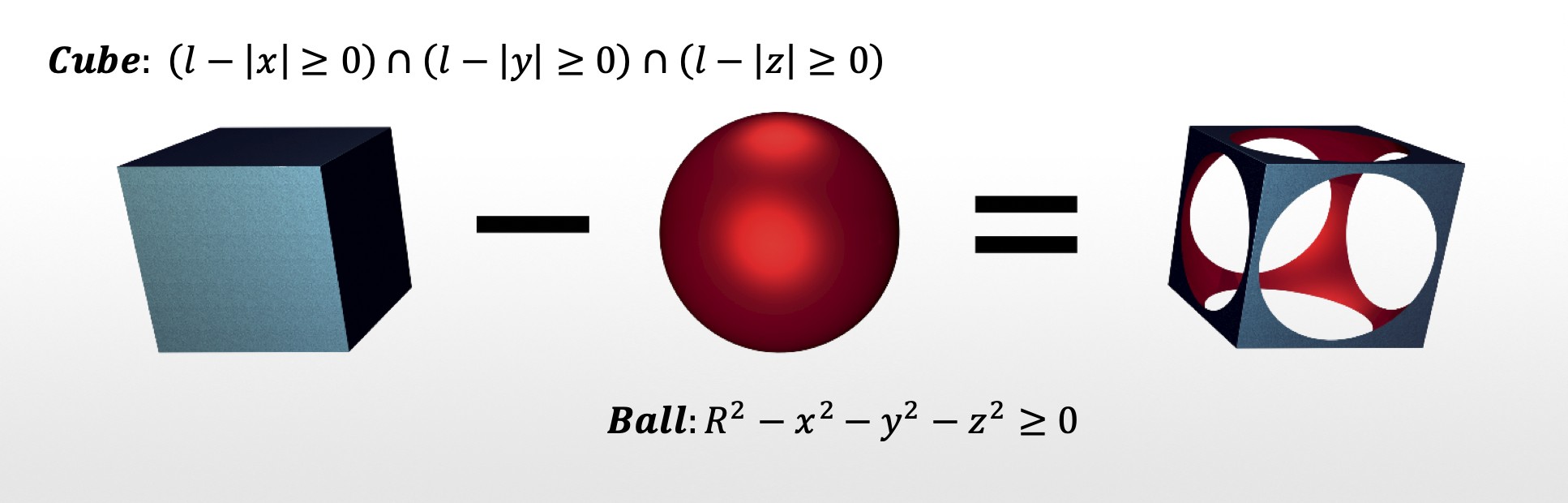

Вторая группа исследователей Сколтеха в составе профессора Александра Пасько, д-ра Евгения Мальцева и студента магистратуры Дмитрия Попова выполнила моделирование имплантов с использованием метода, основанного на функциональном представлении (FRep), который обеспечивает бо́льшую гибкость в выборе геометрии и позволяет контролировать параметры каждого элемента пористой структуры. Метод FRep описывает геометрию объекта при помощи математических функций. Например, обычная чашка может быть описана математическими уравнениями, заменяющими собой основные составные элементы объекта – сферу, куб, цилиндр и др. Морфологические и топологические операции с объектом (вращение, перемещение, объединение, разделение, пересечение элементов и т.д.) выполняются в виде математических операций с уравнениями, описывающими эти элементы. Объединив и выстроив все уравнения и операции в определенном порядке, можно получить последовательность математических формул, описывающую геометрические объекты очень сложной формы (Рис. 1). Программное представление такой последовательности состоит всего из нескольких строк кода. При помощи дополнительных операций, таких как цикл, зональное копирование и перенос, можно автоматизировать генерацию периодических структур для объектов очень большого объема без значительного увеличения длины программного кода. Метод FRep представляет собой комбинацию различных методов геометрического моделирования

– от использования неявных поверхностей и метода конструктивной твердотельной геометрии до процедурного 3D-моделирования.

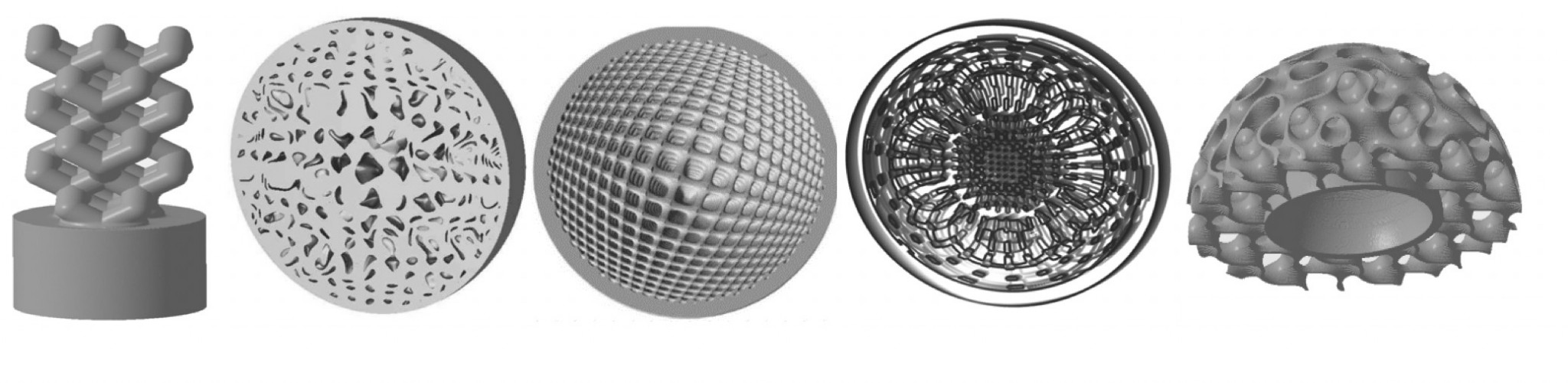

Ввод параметров в уравнения и математические операторы возможен на любом уровне моделирования методом FRep, что позволяет корректировать любую часть геометрии объекта на любом этапе моделирования. Уравнения, описывающие основные составные элементы объекта, могут относиться как к геометрии объекта, так и к материалу, из которого он изготовлен. Применяя математические операции к уравнениям, относящимся к материалам, можно создавать неоднородные объекты, в том числе с градиентом плотности. Этот процесс также может быть эффективно параметризован, что позволяет «на лету» вносить изменения в периодические структуры и модифицировать любой элемент структуры с целью добавления отдельных новых функций (Рис. 2).

Геометрический объект, созданный при помощи метода FRep, можно экспортировать в файлы различных форматов, в том числе STL. STL-файлы могут использоваться в любых программах нарезки при подготовке модели к 3D-печати.

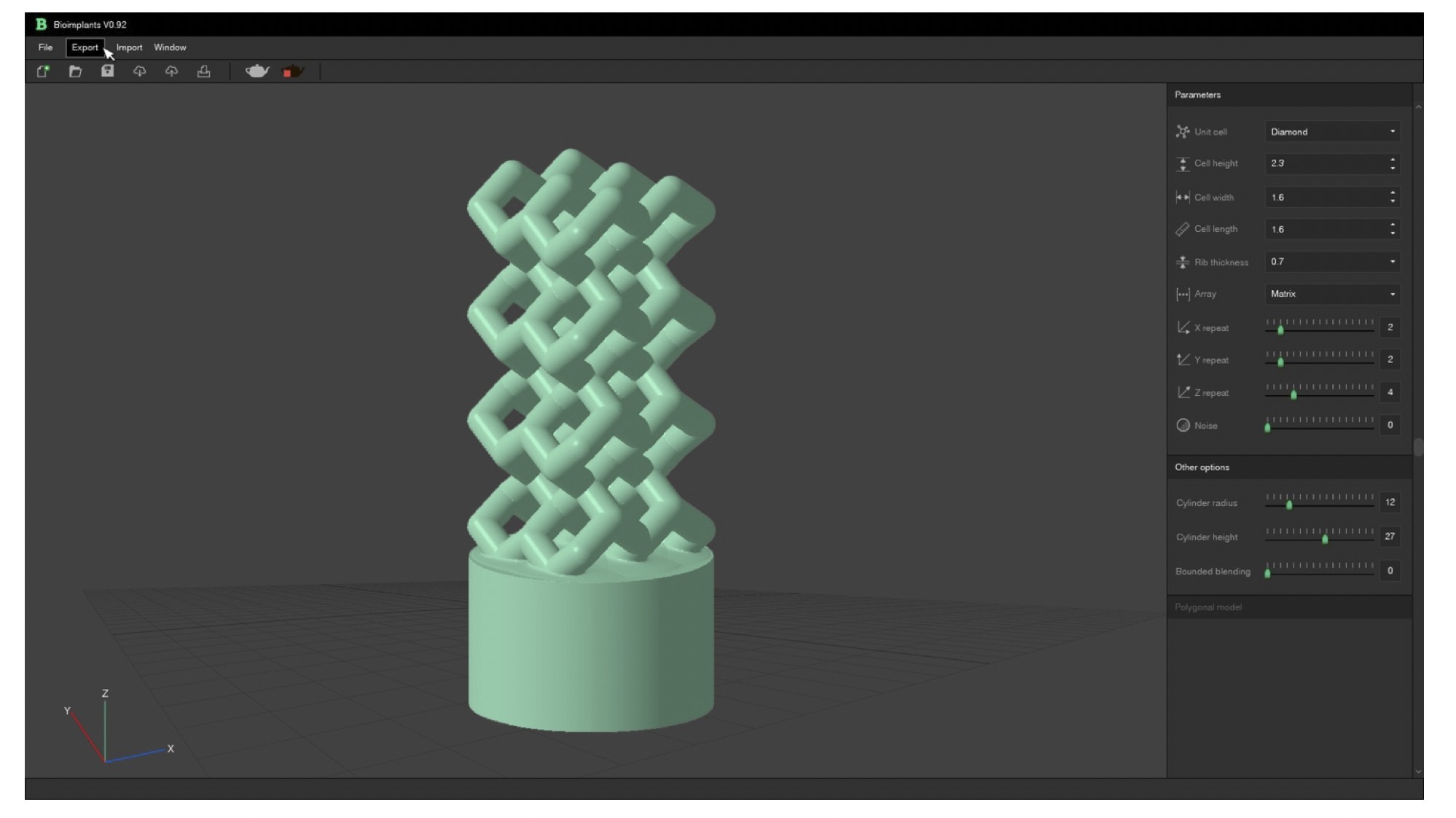

Главными преимуществами метода FRep по сравнению с классическим CAD-моделированием являются широкие возможности для параметризации каждого моделируемого объекта, удобная форма представления сложных геометрических фигур в виде нескольких строк программного кода и возможность разработки компьютерных или мобильных приложений, позволяющих создавать геометрически сложные объекты, настраивать топологию и морфологию геометрии одним движением ползунка в графическом интерфейсе и экспортировать результат в STL-файл, готовый для 3D-печати (Рис. 3). Создание приложения для 4-5 параметрических моделей при помощи метода FRep – простая задача, для решения которой требуется всего 1-2 дня. При наличии готового приложения с графическим интерфейсом, дальнейшие операции по проектированию имплантов и настройке их структуры с учетом конкретных сценариев могут выполняться даже пользователями, не имеющими опыта работы с системами CAD и 3D-печати. Экспортированный STL-файл требует минимум настройки под конкретный 3D-принтер.

Костные импланты должны обладать достаточно высокой прочностью, чтобы выдерживать такие же механические нагрузки, как костная ткань, а также нагрузки со стороны внешних объектов при контакте с ними. Обеспечение механической прочности имплантов имеет огромное значение. Третья группа исследователей Сколтеха под руководством профессора Александра Сафонова из Лаборатории композитных материалов CDMM провела численное моделирование механических свойств и сценариев разрушения материала импланта с использованием программного конечно-элементного комплекса ABAQUS. По информации специалистов партнерской медицинской организации, для данного типа имплантов наиболее характерно сжимающее нагружение. Исследователи выполнили расчет прочности на сжатие для STL-моделей, созданных при помощи метода FRep, используя комплекс ABAQUS, а также определили потенциальные области разрушения. Расхождение между результатами численного моделирования и экспериментальными данными составило не более 5%.

На основе результатов моделирования исследователи Лаборатории аддитивного производства изготовили четыре образца имплантов разного дизайна и протестировали их в Лаборатории механических испытаний CDMM при участии инженера лаборатории Степана Конева. В ходе испытаний использовалась система корреляции цифровых изображений (DIC), с помощью которой оценивались характеристики имплантов под нагрузкой в зависимости от времени. Использование данных о полях деформации, полученных с помощью DIC, позволило оценить вклад каждого компонента сетчатой структуры в механические характеристики образца и определить момент времени, когда происходит разрушение материала. Было отмечено, что результаты численного моделирования хорошо согласуются с экспериментальными данными о разрушении материалов. Все протестированные импланты соответствовали заданным требованиям. При помощи 3D-печати была изготовлена серия образцов имплантов для медицинского анализа.

Результаты исследования служат подтверждением эффективности метода FRep не только для создания сложных геометрических структур, но и разработки приложений с удобным графическим интерфейсом, позволяющих в короткие сроки создавать множество моделей имплантов с возможностью изменения параметров любого из элементов. Сочетание метода моделирования FRep, численного анализа на основе метода конечных элементов и технологий аддитивного производства позволяет при относительно низких затратах и в кратчайшие сроки (около 10 дней) получать готовые биомедицинские импланты, изготовленные по индивидуальному заказу. Аддитивное производство имеет ряд дополнительных преимуществ: оно позволяет создавать изделия сложной формы и, что не менее важно, изготавливать десятки и даже сотни кастомизированных имплантов на одной печатной платформе в рамках одного производственного цикла.

Продемонстрированный в этой работе инженерный подход может быть реализован на практике в виде экспериментально отработанного приложения для быстрого производства биомедицинских имплантов, отвечающих медицинским требованиям и учитывающих индивидуальные особенности пациентов. Исследователи планируют не только расширить линейку используемых керамических материалов, но и разработать новый метод 3D-печати керамических изделий с пористой структурой, который позволит сократить сроки постобработки заготовок и повысить качество внутренней структуры 3D-печатной детали.

Контакты:

Skoltech Communications

+7 (495) 280 14 81