Изображение. Изготовленный на 3D-принтере прямоугольный образец из нержавеющей стали. Верхняя грань прошла лазерную полировку по методу, предложенному научной группой из Сколтеха и МИФИ. Источник: Даниил Панов/Сколтех

Учёные из Сколтеха и МИФИ предложили эффективный метод лазерной полировки изготовленных на 3D-принтере металлических деталей сложной формы, таких как протезы суставов. Преимущество описанного в журнале Optics & Laser Technology метода — он позволяет одновременно устранить шероховатость поверхности и нежелательные поры, возникающие в процессе изготовления в более глубоком слое металла. Другие доступные на сегодняшний день методы обработки поверхности на это неспособны.

«На 3D-принтере можно изготовить металлические детали весьма сложной формы, но их поверхность получается шероховатой, а на глубине порядка 0,1 мм формируются дефекты в виде пор, — рассказывает первый автор работы, аспирант Центра технологий материалов Сколтеха Даниил Панов. — Наш коллектив модифицировал традиционную технологию лазерной полировки таким образом, что она стала снижать примерно на порядок и шероховатость поверхности, и пористость приповерхностного слоя. Мы работали со стальными образцами, но нет больших сомнений, что аналогичные результаты достижимы с двумя другими распространёнными материалами для протезов — титаном и сплавом кобальта и хрома».

Другие методы обработки поверхности не могут удовлетворительно решить обе проблемы сразу. С шероховатостью хорошо справляется стандартная лазерная полировка, но она не помогает избавиться от пор, потому что они залегают на глубине около 0,1 мм, а лазер обычно переплавляет более тонкий поверхностный слой металла. Для устранения пор подходят «ударные» методы, которые подвергают поверхность обстрелу твёрдыми частицами или лазерными импульсами, но шероховатость при этом снижается не столь значительно, а в некоторых случаях даже увеличивается.

«Наша идея проста: вместо нескольких проходов лазером по поверхности на „оптимальной“ мощности, как это обычно делается, повысить мощность одного из проходов, чтобы расплавить более толстый слой металла и достать до пор, — объясняет Панов. — Конечно, оптимальной эту мощность называют не просто так, поэтому поверхность в итоге получится чуть более шероховатой, но речь об очень незначительном ухудшении, в пределах нескольких процентов, зато взамен мы избавляемся от вредных дефектов под поверхностью».

Единственная альтернатива — фрезеровка, то есть механическое удаление верхнего слоя материала толщиной примерно 0,2 мм. Таким образом тоже можно убрать приповерхностные поры, и после обработки останется гладкая поверхность. Однако важно отметить, что такой подход применим лишь к деталям достаточно простой формы, которые можно было бы изначально выточить на станке, не прибегая к 3D-печати. Новый же метод помогает справиться с недостатками деталей из 3D-принтера, которому под силу более сложные формы.

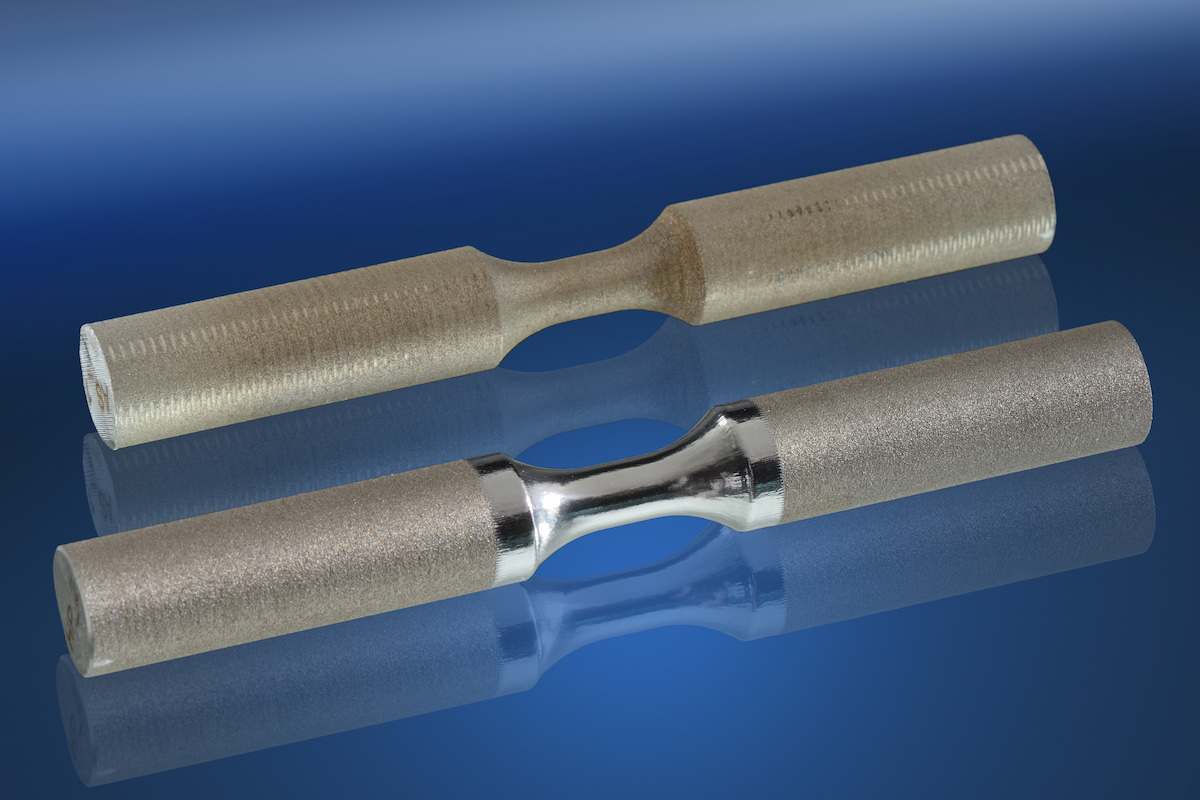

Изображение. Изготовленный на 3D-принтере образец из нержавеющей стали в форме гантели до и после лазерной полировки средней секции по методу, предложенному научной группой из Сколтеха и МИФИ. Источник: Даниил Панов/Сколтех

«Мы дополнительно исследовали, как наш подход к полировке отражается на усталости металла, — добавил Панов. — Это свойство наряду с шероховатостью и приповерхностными дефектами имеет значение для медицинских протезов, поскольку они подвергаются циклическим механическим нагрузкам. Так вот, оказалось, что вдобавок к снижению шероховатости и пористости примерно на 90% мы получаем ещё и улучшение с точки зрения выносливости металла».

В этот раз исследователи работали с нержавеющей сталью, но, по их словам, метод можно без труда распространить на изготовленные 3D-печатью детали из других двух металлов, широко используемых в протезах, — титана и сплава кобальта и хрома. Над этим коллектив работает в настоящий момент.

«С приповерхностными дефектами важно бороться потому, что если деталь подвержена циклическим нагрузкам и постепенному стиранию, как в случае с искусственным суставом, то именно залегающие под поверхностью поры, обнажаясь со временем, становятся очагами ускоренного разрушения материала, — дополнил Панов. — И в то же время лазерная полировка хороша тем, что её можно применять очень точечно: скажем, искусственный коленный сустав имеет сложную форму, и там есть участки поверхности, которые не нужно полировать, где шероховатость, наоборот, помогает интеграции с биологической тканью».

Руководитель исследования, доцент Центра технологий материалов Сколтеха Игорь Шишковский обратил внимание на перспективы метода для структурирования поверхностей: «Изменение маслоёмкости поверхности, условий смачивания и тривиальная гравировка давно у всех на слуху. Но есть и более сложные, но выполнимые задачи — например, структурирование поверхности импланта перед хирургической операцией, создание специальных меток для идентификации, формирование на поверхности дифракционных решёток для диагностики функциональных изделий».

Контакты:

Skoltech Communications

+7 (495) 280 14 81